В конструкциях подавляющего количества электроприборов присутствует электролитический конденсатор. Телевизоры, радио, аудиотехника, стиральные машины, кондиционеры, компьютеры, принтеры — вот далеко не полный перечень приборов, оснащённых таким конденсатором. Достаточно широкое применение прибор нашёл не только в бытовых устройствах, используемых в повседневной жизни, но также в промышленной, военной и строительной сфере.

В конструкциях подавляющего количества электроприборов присутствует электролитический конденсатор. Телевизоры, радио, аудиотехника, стиральные машины, кондиционеры, компьютеры, принтеры — вот далеко не полный перечень приборов, оснащённых таким конденсатором. Достаточно широкое применение прибор нашёл не только в бытовых устройствах, используемых в повседневной жизни, но также в промышленной, военной и строительной сфере.

Особенности конструкции

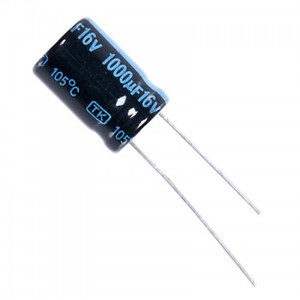

Широкий спектр применения электролитических конденсаторов обусловлен их высокими функциональными свойствами и простотой конструкции. При относительно небольших размерах они обладают достаточно большой ёмкостью. Система стандартного конденсатора из алюминия состоит из:

- Двух бумажных лент. Для их изготовления используется особая конденсаторная бумага, пропитанная составом, проводящим электрический ток.

- Двух алюминиевых полосок. Фольга для их производства обрабатывается специальным образом.

Все полоски скручены в единый рулон. Роль активного элемента выполняют выводы, соединённые с электродами и оснащённые уплотнителем. Вся конструкция заключена в имеющий форму цилиндра алюминиевый корпус. На основе этой системы производится несколько видов моделей:

- с выводами, расположенными в одном направлении;

- с повышенной механической прочностью крепления;

- для поверхностного монтажа.

Стадии производства

Все электролитические конденсаторы большой ёмкости изготавливаются в соответствии с выверенной технологией. Производственный процесс состоит из нескольких важных этапов:

Травление фольги. Таким термином принято обозначать процедуру увеличения эффективной площади поверхности. Увеличение площади становится возможным за счёт электрохимической коррозии либо химической эрозии. Пульсирующий ток в совокупности с определённой температурой и составом электролита меняет форму, размер фольги и число микроскопических каналов на её поверхности.

Травление фольги. Таким термином принято обозначать процедуру увеличения эффективной площади поверхности. Увеличение площади становится возможным за счёт электрохимической коррозии либо химической эрозии. Пульсирующий ток в совокупности с определённой температурой и составом электролита меняет форму, размер фольги и число микроскопических каналов на её поверхности.- Образование оксидного слоя. Анодная фольга, прошедшая процедуру травления, подвергается окислению, т. е. на неё воздействуют раствором солей аммония, фосфорной или борной кислотой (в случае с высоковольтными конденсаторами). В некоторых случаях на катодной фольге тоже наращивают слой оксида алюминия Al2O3.

- Нарезка. Из бумаги и прошедшей необходимую обработку фольги вырезают полоски заданной длины и ширины.

- Присоединение выводов. С электродами их соединяют с помощью холодной или точечной сварки.

- Пропитывание. Производится с целью заполнения электролитом пор конденсаторной бумаги. Перед этим электролитический конденсатор под давлением освобождается от влаги. В порах должен находиться определённый объём электролита. Его избыток удаляют, поместив элементы в центрифугу. Во избежание потери электролита внутрь устройства устанавливают резиновые уплотнители.

Заключительная стадия производства представляет собой сборку всех деталей в единый прибор, покрытый защитным корпусом из алюминия и изолирующей оболочкой. Ещё одним обязательным этапом является проверка на наличие повреждений оксидного слоя и его восстановление.

Основные характеристики

Устройство конденсатора легче всего представить в виде упрощённого описания. На нём можно увидеть основные параметры электролитических конденсаторов:

Ёмкость. Этот показатель находится в прямой зависимости от температуры. Падение температуры (до нулевого значения и ниже) приводит к тому, что вязкость электролитного состава (как и сопротивление в микроскопических порах фольги) увеличивается, приводя к уменьшению объёма. Увеличение температуры выше 20 градусов, наоборот, ведёт к расширению деталей и общей ёмкости прибора. Также величина этого показателя зависит от частоты. Частота и амплитуда переменного напряжения, поданного на прибор, помогают определить его ёмкость.

Ёмкость. Этот показатель находится в прямой зависимости от температуры. Падение температуры (до нулевого значения и ниже) приводит к тому, что вязкость электролитного состава (как и сопротивление в микроскопических порах фольги) увеличивается, приводя к уменьшению объёма. Увеличение температуры выше 20 градусов, наоборот, ведёт к расширению деталей и общей ёмкости прибора. Также величина этого показателя зависит от частоты. Частота и амплитуда переменного напряжения, поданного на прибор, помогают определить его ёмкость.- Эквивалентное последовательное сопротивление (ESR). Его размер и взаимосвязь с другими величинами определяется по формуле ESR=(tan δ)/(2*π*f* ESС). Угол δ образуется между вектором напряжения конкретного конденсатора и вектором напряжения на идеальной ёмкости. Tan δ представляет собой частное от деления активной мощности на реактивную мощность (при синусоидальной форме напряжения).

- Полное сопротивление (импеданс) получается в результате суммарного действия ёмкости оксидного слоя, активного сопротивления бумажного сепаратора и электролита, ёмкости пропитанного электролитом сепаратора, индуктивности обмоток и выводов конденсатора.

Еще одна важная характеристика — это показатель тока, пропущенного через диэлектрический слой оксида на положительном электроде. Если конденсатор долгое время не получал напряжения, величина тока утечки будет высокой. Это свидетельствует о разрушении слоя оксида алюминия.

Разновидности конденсаторов

Неотъемлемой составляющей прибора и залогом его эффективной работы является наличие электролита между пластинами. В зависимости от того, какой состав выполняет эту функцию, конденсаторы бывают:

- сухие;

- жидкостные;

- оксидно-металлические;

- оксидно-полупроводниковые.

Отличительная особенность оксидно-полупроводниковых устройств заключается в том, что роль катода в них выполняет полупроводник, нанесённый непосредственно на оксид алюминия. Анод может быть изготовлен как из алюминия, так и из тантала, ниобия или спечённого порошка.

Отличительная особенность оксидно-полупроводниковых устройств заключается в том, что роль катода в них выполняет полупроводник, нанесённый непосредственно на оксид алюминия. Анод может быть изготовлен как из алюминия, так и из тантала, ниобия или спечённого порошка.

Наличие катода и анода свидетельствует о том, что электролитический конденсатор относится к разряду полярных приборов. Его работа возможна при прохождении тока только в одну сторону. Для работы в электрических цепях с синусоидным током были разработаны неполярные электролиты. В ходе их производства используются дополнительные элементы, значительно увеличивающие размеры и цену готовых устройств.

Отдельной разновидностью устройства, обеспечивающего протекание электрохимических процессов, считается ионистор. Его принцип действия основывается на соприкосновении электролита с обкладкой, в результате чего образуется двойной электрический слой. Подобная конструкция позволяет использовать ионистор не только по его прямому назначению, но и как химический источник электроэнергии.

Набранная за короткое время ёмкость ионистора может сохраняться долго. При напряжении около десяти вольт ёмкость может доходить до нескольких фарад. При оптимально подобранном сочетании напряжения и температурного режима его рабочий ресурс может достичь 40 тысяч часов. Однако колебание заданных изначально характеристик спровоцирует снижение срока службы в несколько десятков раз (до 500 часов).

Набранная за короткое время ёмкость ионистора может сохраняться долго. При напряжении около десяти вольт ёмкость может доходить до нескольких фарад. При оптимально подобранном сочетании напряжения и температурного режима его рабочий ресурс может достичь 40 тысяч часов. Однако колебание заданных изначально характеристик спровоцирует снижение срока службы в несколько десятков раз (до 500 часов).

Область использования ионисторов широка. Их задействуют для резервирования разных источников питания. Они успешно применяются в солнечных батареях, радиоаппаратуре для автомобилей и «умных домах».